Chemický reaktor s indukčným ohrevom

Popis

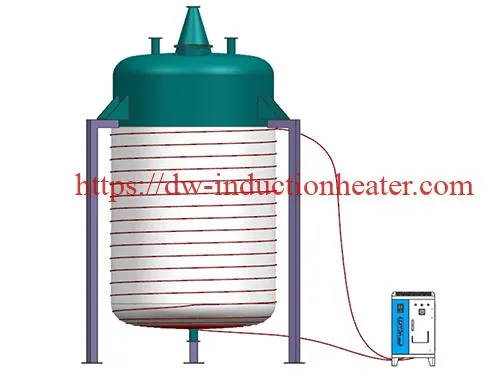

Indukčný ohrev Chemické reaktory-Vyhrievanie chemických nádob

Chemické reaktory s indukčným ohrevom pre reaktory a kanvice, autoklávy, procesné nádoby, skladovacie a usadzovacie nádrže, vane, nádrže a stojace hrnce, tlakové nádoby, odparovače a prehrievače, výmenníky tepla, rotačné bubny, rúry, dvojpalivové vyhrievané nádoby a chemické nádoby sú najpokročilejším presným ohrevom metóda dostupná pre akékoľvek spracovanie tekutín.

Tradičný reaktor bežne používa ako spôsob ohrevu elektrické vykurovacie telesá, paru vyrábanú kotlom alebo tepelný olej. Existuje niekoľko problémov, ako je znečistenie životného prostredia, nízka energetická účinnosť a skryté bezpečnostné riziká, čo sú dlhodobé problémy, ktoré ovplyvňujú prežitie a rast spoločností. Využitie výrobných zariadení s alternatívnymi a čistými zdrojmi energie sa stalo naliehavým záujmom celého odvetvia.

Tradičný reaktor bežne používa ako spôsob ohrevu elektrické vykurovacie telesá, paru vyrábanú kotlom alebo tepelný olej. Existuje niekoľko problémov, ako je znečistenie životného prostredia, nízka energetická účinnosť a skryté bezpečnostné riziká, čo sú dlhodobé problémy, ktoré ovplyvňujú prežitie a rast spoločností. Využitie výrobných zariadení s alternatívnymi a čistými zdrojmi energie sa stalo naliehavým záujmom celého odvetvia.

Indukčný ohrev je ideálnou alternatívou pre zvýšenie efektivity výroby a nižšiu spotrebu energie. Použitím indukčného ohrevu v chemickom reaktore, najmä v reaktore z nehrdzavejúcej ocele, môžu byť kvapalné a pevné materiály vo vnútri reakčnej nádoby účinne a rovnomerne ohrievané a môžu zabrániť strate materiálu spôsobenej nerovnomerným ohrevom, ktorý sa často vyskytuje v tradičnom vykurovacom systéme.

- Energeticky úsporné

Indukčný ohrev je viac ako 98 % účinný pri premene elektriny na teplo, čo poskytuje úsporu energie 30 % a viac. - Bezpečný a spoľahlivý

V spojení s inteligentným ovládaním eliminuje indukčný ohrev potrebu otvoreného plameňa a vykurovacích médií, čím zaisťuje bezpečnejšiu prevádzku. - Eco-friendly

Bez potreby otvoreného plameňa, indukčný ohrev neprodukuje prach, zápach, hluk a nebezpečné plyny, čo je v súlade s požiadavkami národnej politiky ochrany energie. - Digitálne ovládanie

Digitálny riadiaci systém zaisťuje presnú reguláciu teploty a ponúka inteligentnú prevádzku. - Kompaktná konštrukcia, jednoduchá údržba

Máme indukčný ohrievací stroj od 1 kW do 500 kW. Teplota ohrevu 0~650 C. Môžeme vyrobiť vhodný indukčný ohrevný stroj pre rôzne typy reaktorov.

Výhoda indukčného ohrevu pre ohrev reacor:

1. Rýchla rýchlosť ohrevu s vysokým vykurovacím účinkom

2. Žiadny fyzický kontakt medzi indukčnou cievkou a stenou vyhrievanej nádoby

3. Okamžité spustenie a vypnutie; žiadna tepelná zotrvačnosť

4. Nízke tepelné straty

5. Presná regulácia teploty produktu a steny nádoby bez nadmerného strieľania

6. Vysoký energetický príkon, ideálne pre automatické alebo mikroprocesorové riadenie

7. Bezpečná nebezpečná oblasť alebo štandardná priemyselná prevádzka pri sieťovom napätí

8. Rovnomerné zahrievanie bez znečistenia pri vysokej účinnosti

10. Nízka alebo vysoká teplota

11. Jednoduché a flexibilné ovládanie

12. Minimálna údržba

13. Konzistentná kvalita produktu

14. Ohrievač je samostatný s minimálnou požiadavkou na podlahovú plochu

15. Bezpečné a stabilné pre prácu 24 hodín a viac ako 10 rokov pracovného života

Indukčné ohrievacie špirály sú dostupné tak, aby vyhovovali kovovým nádobám a nádržiam väčšiny foriem a tvarov v rozmedzí od priemeru alebo dĺžky niekoľko centimetrov do niekoľkých metrov. Mierna oceľ, plátovaná mäkká oceľ, masívna nehrdzavejúca oceľ alebo neželezné nádoby sa dajú úspešne ohriať. Spravidla sa odporúča minimálna hrúbka steny 6 ~ 10 mm.

stroj na predhrievanie indukčného zvaru patrí:

stroj na predhrievanie indukčného zvaru patrí:

1. indukčný vykurovací výkon.

2. Indukčná vykurovacia špirála.

3. Predĺžte kábel

4. Termočlánok typu K a tak ďalej.

Indukčné vykurovanie ponúka výhody, ktoré nenájdete v iných systémoch: lepšiu efektivitu výroby rastlín a lepšie prevádzkové podmienky bez výraznejšej emisie tepla do okolia.

Typické odvetvia využívajúce indukčný ohrev:

• Reaktory a kanvice.

• Lepiace a špeciálne nátery.

• Chemikálie, plyn a ropa.

• Spracovanie potravín.

• Hutníctvo a povrchová úprava kovov atď.

Výrobca systému chemických reaktorov/nádob s indukčným ohrevom HLQ

Máme viac ako 20 rokov skúseností v indukčný ohrev a vyvinuli, navrhli, vyrobili, nainštalovali a uviedli do prevádzky systémy na ohrev ciev a potrubí pre mnoho krajín po celom svete. Pretože je vykurovací systém prirodzene jednoduchý a veľmi spoľahlivý, mala by sa možnosť vykurovania indukciou považovať za preferovanú voľbu. Indukčný ohrev stelesňuje všetky vymoženosti elektriny odoberanej priamo do procesu a transformovanej na teplo presne tam, kde je to potrebné. Môže byť úspešne aplikovaný na prakticky akúkoľvek nádobu alebo potrubný systém, ktorý potrebuje zdroj tepla.

Indukcia ponúka mnoho výhod, ktoré sa nedajú dosiahnuť inými spôsobmi, a poskytuje lepšiu efektivitu výroby rastlín a lepšie prevádzkové podmienky, pretože nedochádza k významnej emisii tepla do okolia. Tento systém je vhodný najmä na dôkladné riadenie reakčných procesov, ako je výroba syntetických živíc v nebezpečnom prostredí.

Ako každý indukčná ohrievacia nádoba je prispôsobený konkrétnym potrebám a požiadavkám každého zákazníka, ponúkame rôzne veľkosti a rôzne rýchlosti zahrievania. Naši technici majú dlhoročné skúsenosti s vývojom zákazkových riešení indukčné vykurovacie systémy pre širokú škálu aplikácií v širokej škále priemyselných odvetví. Ohrievače sú navrhnuté tak, aby vyhovovali presným požiadavkám procesu, a sú konštruované na rýchle namontovanie na nádobu buď v našej prevádzke alebo na mieste.

JEDINEČNÉ VÝHODY

• Žiadny fyzický kontakt medzi indukčnou cievkou a vyhrievanou stenou nádoby.

• Rýchle spustenie a vypnutie. Žiadna tepelná zotrvačnosť.

• Nízke tepelné straty

• Presná regulácia teploty produktu a steny nádoby bez nadmerného výstrelu.

• Vysoký príkon energie. Ideálne pre automatické alebo mikroprocesorové riadenie

• Bezpečná nebezpečná oblasť alebo štandardná priemyselná prevádzka pri sieťovom napätí.

• Rovnomerné vykurovanie bez vysokej znečistenia bez znečisťovania.

• Nízke prevádzkové náklady.

• Nízka alebo vysoká teplota.

• Jednoduché a flexibilné ovládanie.

• Minimálna údržba.

• Konzistentná kvalita produktu.

• Ohrievač izolovaný na plavidle, ktorý vytvára minimálnu požiadavku na podlahovú plochu.

Indukčné ohrievacie špirály sú k dispozícii tak, aby vyhovovali kovovým nádobám a nádržiam väčšiny tvarov a tvarov v súčasnosti používaným. Od niekoľkých centimetrov do niekoľkých metrov priemeru alebo dĺžky. Mäkká oceľ, plátovaná mäkká oceľ, plná nehrdzavejúca oceľ alebo neželezné nádoby - všetky je možné úspešne zohriať. Spravidla sa odporúča minimálna hrúbka steny 6 mm.

Návrhy jednotkových hodnotení sa pohybujú od 1 kW do 1500 XNUMX kW. Pri indukčných vykurovacích systémoch nie je obmedzený príkon hustoty výkonu. Akékoľvek existujúce obmedzenie je dané maximálnou kapacitou absorpcie tepla produktu, procesu alebo metalurgickými vlastnosťami materiálu steny nádoby.

Indukčný ohrev stelesňuje všetky vymoženosti elektriny odoberanej priamo do procesu a transformovanej na teplo presne tam, kde je to potrebné. Pretože ohrev prebieha priamo v stene nádoby v kontakte s produktom a tepelné straty sú extrémne nízke, je systém vysoko efektívny (až 90%).

Indukčný ohrev ponúka mnoho výhod, ktoré nemožno dosiahnuť inými prostriedkami, a poskytuje lepšiu efektívnosť výroby rastlín a lepšie prevádzkové podmienky, pretože nedochádza k významným emisiám tepla do okolia.

Typické odvetvia využívajúce indukčný ohrev:

• Reaktory a kanvice

• Lepiace a špeciálne nátery

• Chemikálie, plyn a ropa

• Spracovanie potravín

• Hutníctvo a povrchová úprava kovov

• Predhriatie zvárania

• Náter

• Zahrievanie formy

• Montáž a demontáž

• Tepelná montáž

• Sušenie potravín

• Ohrev kvapaliny v potrubí

• Kúrenie a izolácia nádrží a plavidiel

Usporiadanie indukčného zabudovaného ohrievača HLQ možno použiť pre aplikácie, ako sú:

• Ohrev vzduchu a plynu pre chemický a potravinársky priemysel

• Ohrev horúcim olejom pre procesné a jedlé oleje

• Odparovanie a prehriatie: Okamžité zvyšovanie pary, nízka a vysoká teplota / tlak (až 800 ° C pri 100 baroch)

Predchádzajúce projekty týkajúce sa plavidiel a kontinuálnych ohrievačov zahŕňajú:

Reaktory a kanvice, autoklávy, procesné nádoby, skladovacie a usadzovacie nádrže, vane, kade a stále nádoby, tlakové nádoby, vaporizéry a prehrievače, výmenníky tepla, rotačné bubny, rúry, dvojpalivové vyhrievané nádoby

Predchádzajúci projekt In-Line ohrievača zahŕňa:

Vysokotlakové vysokoteplotné parné ohrievače, regeneratívne ohrievače vzduchu, ohrievače mazacieho oleja, ohrievače na jedlý olej a kuchynský olej, plynové ohrievače vrátane ohrievačov na dusík, dusík a argón a katalyzátory CRG.

Indukčné vykurovanie je bezkontaktná metóda selektívneho ohrievania elektricky vodivých materiálov pôsobením striedavého magnetického poľa na indukovanie elektrického prúdu známeho ako vírivý prúd v materiáli známom ako susceptor, čím sa susceptor zahrieva. Indukčné ohrievanie sa v metalurgickom priemysle používa už mnoho rokov na účely ohrevu kovov, napríklad tavenia, rafinácie, tepelného spracovania, zvárania a spájkovania. Indukčný ohrev sa praktizuje v širokom rozsahu frekvencií, od kmitočtov elektrického vedenia striedavého prúdu tak nízkych ako 50 Hz až po frekvencie desiatok MHz.

Pri danej indukčnej frekvencii sa účinnosť ohrevu indukčného poľa zvyšuje, ak je v objekte dlhšia vodivá cesta. Veľké pevné obrobky môžu byť ohrievané pri nižších frekvenciách, zatiaľ čo malé predmety vyžadujú vyššie frekvencie. Pre objekt, ktorý sa má ohriať, má príliš nízka frekvencia neefektívne zahrievanie, pretože energia v indukčnom poli negeneruje požadovanú intenzitu vírivých prúdov v objekte. Príliš vysoká frekvencia naopak spôsobuje nerovnomerné zahrievanie, pretože energia v indukčnom poli nepreniká do objektu a vírivé prúdy sa indukujú iba na povrchu alebo v jeho blízkosti. Avšak indukčné ohrievanie kovových štruktúr priepustných pre plyn nie je v doterajšom stave techniky známe.

Doterajší stav techniky pre katalytické reakcie v plynnej fáze vyžaduje, aby katalyzátor mal veľkú povrchovú plochu, aby molekuly reaktantného plynu mali maximálny kontakt s povrchom katalyzátora. Postupy podľa doterajšieho stavu techniky typicky používajú na dosiahnutie požadovanej povrchovej plochy buď porézny katalytický materiál, alebo veľa malých katalytických častíc, vhodne nesených. Tieto postupy podľa doterajšieho stavu techniky sa spoliehajú na vedenie, žiarenie alebo konvekciu na zabezpečenie potrebného tepla pre katalyzátor. Na dosiahnutie dobrej selektivity chemickej reakcie by všetky časti reaktantov mali mať rovnomernú teplotu a katalytické prostredie. Pre endotermickú reakciu musí byť preto rýchlosť dodania tepla čo najrovnomernejšia po celom objeme katalytického lôžka. Vedenie aj konvekcia, ako aj žiarenie sú inherentne obmedzené v schopnosti zabezpečiť potrebnú rýchlosť a rovnomernosť dodania tepla.

Patent GB 2210286 (GB '286), ktorý je typický pre doterajší stav techniky, uvádza montáž malých častíc katalyzátora, ktoré nie sú elektricky vodivé, na kovový nosič alebo dotovanie katalyzátora, aby bol elektricky vodivý. Kovový nosič alebo dopingový materiál sa indukčne zahrieva a následne zahrieva katalyzátor. Tento patent opisuje použitie feromagnetického jadra prechádzajúceho centrálne cez lôžko katalyzátora. Výhodným materiálom pre feromagnetické jadro je kremíkové železo. Aj keď je prístroj podľa GB patentu 600 vhodný pre reakcie do asi 2210286 stupňov C, trpí pri vyšších teplotách prísnymi obmedzeniami. Magnetická permeabilita feromagnetického jadra by sa pri vyšších teplotách výrazne degradovala. Podľa Ericksona, CJ, „Príručka vykurovania pre priemysel“, s. 84–85, sa magnetická permeabilita železa začína degradovať pri 600 C a je skutočne znížená o 750 ° C. Pretože v usporiadaní GB '286 magnetická pole v lôžku katalyzátora závisí od magnetickej permeability feromagnetického jadra, také usporiadanie by efektívne nezahrialo katalyzátor na teploty presahujúce 750 ° C, natož aby dosiahlo viac ako 1000 XNUMX ° C potrebných na výrobu HCN.

Tiež sa predpokladá, že prístroj podľa GB patentu 2210286 je chemicky nevhodný na prípravu HCN. HCN sa vyrába reakciou amoniaku a plynného uhľovodíka. Je známe, že železo spôsobuje rozklad amoniaku pri zvýšených teplotách. Predpokladá sa, že železo prítomné vo feromagnetickom jadre a v nosiči katalyzátora v reakčnej komore GB '286 by spôsobilo rozklad amoniaku a skôr než podporilo požadovanú reakciu amoniaku s uhľovodíkom za vzniku HCN.

Kyanovodík (HCN) je dôležitá chemická látka s mnohými použitiami v chemickom a ťažobnom priemysle. Napríklad HCN je surovina na výrobu adiponitrilu, acetónkyanohydrínu, kyanidu sodného a medziproduktov pri výrobe pesticídov, poľnohospodárskych výrobkov, chelátotvorných látok a krmiva pre zvieratá. HCN je vysoko toxická kvapalina, ktorá sa varí pri 26 ° C, a preto podlieha prísnym predpisom o obaloch a preprave. V niektorých aplikáciách je HCN potrebný na vzdialených miestach vzdialených od veľkých výrobných zariadení HCN. Preprava HCN na takéto miesta predstavuje veľké nebezpečenstvo. Výroba HCN na miestach, kde sa má používať, by zabránila rizikám pri preprave, skladovaní a manipulácii. Malá výroba HCN na mieste pomocou postupov podľa doterajšieho stavu techniky by nebola ekonomicky uskutočniteľná. Avšak malá a veľká produkcia HCN na mieste je technicky a ekonomicky uskutočniteľná pomocou spôsobov a prístroja podľa predloženého vynálezu.

HCN sa môže vyrábať, keď sa zlúčeniny obsahujúce vodík, dusík a uhlík spájajú pri vysokých teplotách s katalyzátorom alebo bez neho. Napríklad HCN sa typicky vyrába reakciou amoniaku a uhľovodíka, čo je vysoko endotermická reakcia. Tri komerčné procesy na výrobu HCN sú procesy Blausaure aus Methan und Ammoniak (BMA), Andrussow a Shawinigan. Tieto procesy sa dajú rozlíšiť podľa spôsobu výroby a prenosu tepla a podľa toho, či sa použije katalyzátor.

Andrussowov proces využíva teplo generované spaľovaním plynného uhľovodíka a kyslíka v objeme reaktora na zabezpečenie reakčného tepla. Proces BMA využíva teplo generované procesom vonkajšieho spaľovania na ohrev vonkajšieho povrchu stien reaktora, čo zase ohrieva vnútorný povrch stien reaktora, a tým poskytuje reakčné teplo. Shawiniganov proces využíva na zabezpečenie reakčného tepla elektrický prúd pretekajúci elektródami vo fluidnom lôžku.

V Andrussowovom procese reaguje zmes zemného plynu (zmes uhľovodíkových plynov s vysokým obsahom metánu), amoniaku a kyslíka alebo vzduchu v prítomnosti platinového katalyzátora. Katalyzátor typicky obsahuje niekoľko vrstiev drôtového pletiva platina / ródium. Množstvo kyslíka je také, že čiastočné spaľovanie reaktantov poskytuje dostatočnú energiu na predhrievanie reaktantov na prevádzkovú teplotu vyššiu ako 1000 2 ° C, ako aj na potrebné reakčné teplo na tvorbu HCN. Reakčnými produktmi sú HCN, H2, H2O, CO, COXNUMX a stopové množstvá vyšších dusitanov, ktoré sa potom musia oddeliť.

V Andrussowovom procese reaguje zmes zemného plynu (zmes uhľovodíkových plynov s vysokým obsahom metánu), amoniaku a kyslíka alebo vzduchu v prítomnosti platinového katalyzátora. Katalyzátor typicky obsahuje niekoľko vrstiev drôtového pletiva platina / ródium. Množstvo kyslíka je také, že čiastočné spaľovanie reaktantov poskytuje dostatočnú energiu na predhrievanie reaktantov na prevádzkovú teplotu vyššiu ako 1000 2 ° C, ako aj na potrebné reakčné teplo na tvorbu HCN. Reakčnými produktmi sú HCN, H2, H2O, CO, COXNUMX a stopové množstvá vyšších dusitanov, ktoré sa potom musia oddeliť.

V procese BMA prúdi zmes amoniaku a metánu do neporéznych keramických rúrok vyrobených z vysokoteplotného žiaruvzdorného materiálu. Vnútro každej skúmavky je vystlané alebo potiahnuté platinovými časticami. Rúry sú umiestnené vo vysokoteplotnej peci a sú externe vyhrievané. Teplo sa vedie cez keramickú stenu na povrch katalyzátora, ktorý je neoddeliteľnou súčasťou steny. Reakcia sa typicky uskutočňuje pri 1300 ° C, keď sa reaktanty kontaktujú s katalyzátorom. Požadovaný tepelný tok je vysoký v dôsledku zvýšenej reakčnej teploty, veľkého reakčného tepla a skutočnosti, že koksovanie povrchu katalyzátora môže prebiehať pod reakčnou teplotou, čo deaktivuje katalyzátor. Pretože každá rúrka má typický priemer asi 1 palca, je na splnenie výrobných požiadaviek potrebný veľký počet rúr. Reakčnými produktmi sú HCN a vodík.

Pri Shawiniganovom procese je energia potrebná na reakciu zmesi pozostávajúcej z propánu a amoniaku zabezpečovaná elektrickým prúdom prúdiacim medzi elektródami ponorenými do fluidného lôžka nekatalytických častíc koksu. Neprítomnosť katalyzátora, ako aj neprítomnosť kyslíka alebo vzduchu v procese Shawinigan znamená, že reakcia musí prebiehať pri veľmi vysokých teplotách, obvykle nad 1500 XNUMX stupňov C. Vyššie požadované teploty kladú ešte väčšie obmedzenia na konštrukčných materiálov pre tento proces.

Aj keď, ako je uvedené vyššie, je známe, že HCN je možné vyrobiť reakciou NH3 a plynného uhľovodíka, ako je CH4 alebo C3H8, v prítomnosti kovového katalyzátora skupiny Pt, stále existuje potreba zlepšiť účinnosť také a súvisiace procesy, aby sa zlepšila ekonomika výroby HCN, najmä pre malovýrobu. Je obzvlášť dôležité minimalizovať spotrebu energie a prienik amoniaku pri maximalizácii rýchlosti výroby HCN v porovnaní s množstvom použitého katalyzátora z drahých kovov. Okrem toho by katalyzátor nemal nepriaznivo ovplyvňovať produkciu HCN podporou nežiaducich reakcií, ako je koksovanie. Ďalej je žiaduce zlepšiť aktivitu a životnosť katalyzátorov použitých v tomto procese. Je významné, že veľká časť investícií do výroby HCN je v katalyzátore platinovej skupiny. Predložený vynález ohrieva katalyzátor priamo, skôr ako nepriamo, ako v doterajšom stave techniky, a tak dosahuje tieto požadované vlastnosti.

Ako už bolo diskutované, je známe, že indukčné ohrievanie s relatívne nízkou frekvenciou poskytuje dobrú rovnomernosť dodávky tepla pri vysokých úrovniach výkonu pre objekty, ktoré majú relatívne dlhé cesty elektrického vedenia. Keď sa poskytuje reakčná energia na endotermickú katalytickú reakciu v plynnej fáze, je potrebné teplo dodávať priamo do katalyzátora s minimálnymi stratami energie. Zdá sa, že požiadavky na rovnomerné a účinné dodávanie tepla do hmoty katalyzátora priepustného pre plyn s vysokou plochou sú v rozpore s možnosťami indukčného ohrevu. Predložený vynález je založený na neočakávaných výsledkoch získaných z konfigurácie reaktora, v ktorej má katalyzátor novú štruktúrnu formu. Táto štruktúrna forma kombinuje vlastnosti: 1) efektívne dlhej dĺžky dráhy elektrického vedenia, ktorá umožňuje efektívne priame indukčné zahrievanie katalyzátora jednotným spôsobom, a 2) katalyzátora, ktorý má veľkú plochu povrchu; tieto vlastnosti spolupracujú na uľahčení endotermických chemických reakcií. Úplný nedostatok železa v reakčnej komore uľahčuje produkciu HCN reakciou NH3 a plynného uhľovodíka.

Ako už bolo diskutované, je známe, že indukčné ohrievanie s relatívne nízkou frekvenciou poskytuje dobrú rovnomernosť dodávky tepla pri vysokých úrovniach výkonu pre objekty, ktoré majú relatívne dlhé cesty elektrického vedenia. Keď sa poskytuje reakčná energia na endotermickú katalytickú reakciu v plynnej fáze, je potrebné teplo dodávať priamo do katalyzátora s minimálnymi stratami energie. Zdá sa, že požiadavky na rovnomerné a účinné dodávanie tepla do hmoty katalyzátora priepustného pre plyn s vysokou plochou sú v rozpore s možnosťami indukčného ohrevu. Predložený vynález je založený na neočakávaných výsledkoch získaných z konfigurácie reaktora, v ktorej má katalyzátor novú štruktúrnu formu. Táto štruktúrna forma kombinuje vlastnosti: 1) efektívne dlhej dĺžky dráhy elektrického vedenia, ktorá umožňuje efektívne priame indukčné zahrievanie katalyzátora jednotným spôsobom, a 2) katalyzátora, ktorý má veľkú plochu povrchu; tieto vlastnosti spolupracujú na uľahčení endotermických chemických reakcií. Úplný nedostatok železa v reakčnej komore uľahčuje produkciu HCN reakciou NH3 a plynného uhľovodíka.

Výpočet indukčného vykurovacieho výkonu

Príklad: Atmosférický tlakový reaktor

Materiál: nehrdzavejúca oceľ 304

Rozmery: 2m (priemer) * 3m (výška)

Hrúbka steny: 8 mm

Hmotnosť reaktora: 1000 kg (približne)

Objem: 7m3

Hmotnosť tekutého materiálu: 7t

Špecifická tepelná kapacita tekutého materiálu: 4200 J/kg*ºC

Požiadavky: zahriať z 20ºC na 280ºC do 3 hodín

Vzorec na výpočet tepla: Q=cm▲t+km

Vzorec na výpočet výkonu: merná tepelná kapacita J/(kg*ºC)×teplotný rozdielºC×hmotnosť KG ÷ čas S = výkon W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

záver

Teoretický výkon je 708 kW, ale skutočný výkon sa bežne zvyšuje o 20% kvôli tepelným stratám, to znamená, že skutočný výkon je 708 kW*1.2≈850 kW. Je potrebných sedem súprav 120kW indukčného vykurovacieho systému ako kombinácia.