Indukčné spájkovanie hliníkových rúr s vysokofrekvenčným indukčným ohrevom

Oblasti nových aplikácií v indukčný ohrev vyžadujú analýzu rozloženia teploty vo vnútri ohrievaných komponentov s prihliadnutím na zodpovedajúce štruktúry a vlastnosti materiálu. Metóda konečných prvkov (FEM) poskytuje mocný nástroj na vykonávanie týchto analýz a optimalizácie procesov indukčného ohrevu prostredníctvom spojených elektromagnetických a tepelných numerických analýz a simulácií.

Hlavným cieľom tohto príspevku je naznačiť možnosť použitia správnej, prepracovanej a efektívnej technológie indukčného spájkovania na výrobu solárnych kolektorov na základe numerickej simulácie a uskutočnených experimentov.

Popis problému

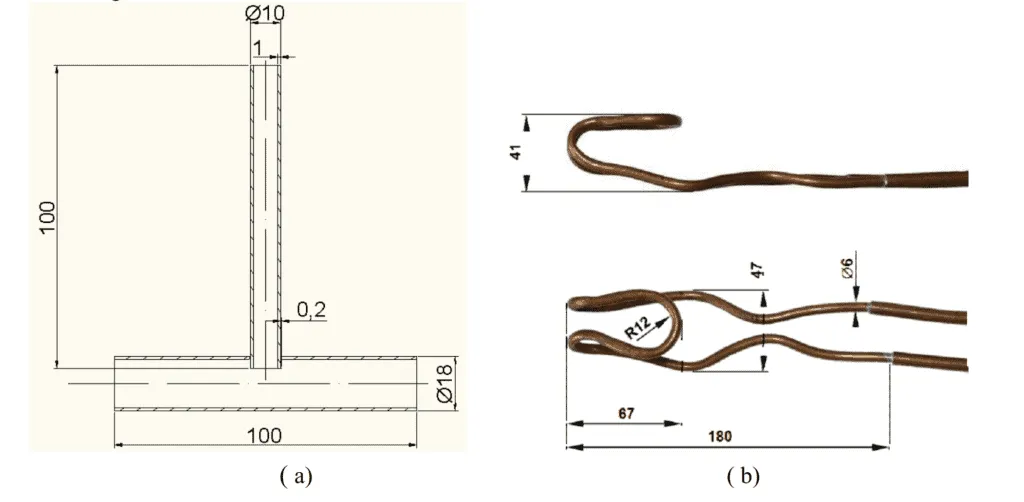

Táto práca sa zaoberá návrhom komponentov pre solárne kolektory vhodných na spájkovanie, a to častí zberných trubiek (obr. 1a). Rúry sú vyrobené zo zliatiny Al typu AW 3000 s chemickým zložením uvedeným v tabuľke 1. Na tvrdé spájkovanie sa používa zliatina typu Al 104 (tabuľka 2) spolu s tavidlom Braze Tec 32/80, ktorého zvyšky nie sú -korozívne. Teplotný interval medzi teplotami solidus a likvidus pre spájkovaciu zliatinu Al 104 je v rozmedzí od 575 ° C do 585 ° C. Teplota solidu materiálu trubice je 650 ° C.

Tabuľka 1 Chemické zloženie zliatiny AW 3000 [hmot. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | vyvážiť |

Tabuľka 2 Chemické zloženie spájkovacej zliatiny typu Al 104 [hmot. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | vyvážiť |

Proces spájkovania natvrdo predpokladá použitie indukčného ohrevu. Je potrebné navrhnúť systém indukčného ohrevu tak, aby sa súčasne dosiahli teploty spájkovania v spojovacej zóne (spájkované kovy - spájkovacia zliatina). Z tohto hľadiska je veľmi dôležitý správny výber indukčnej cievky, jej geometrie a prevádzkových parametrov (hlavne frekvencia a zdrojový prúd). Tvar a rozmery navrhnutej medenej vodou chladenej indukčnej cievky sú znázornené na obr. 1b

Účinok relevantných parametrov indukčného ohrevu na rozloženie teploty v spájkovaných častiach bol vyhodnotený pomocou numerickej simulácie indukčného ohrevu pomocou programového kódu ANSYS 10.0.

Simulačný model

V súlade s metodikou riešenia spojených elektromagnetických a tepelných problémov metódou FEM pomocou softvéru ANSYS 10.0 [3-5] bol vyvinutý simulačný model procesu indukčného ohrevu pre tvrdé spájkovanie vrátane geometrických, fyzikálnych a počiatočných a okrajových podmienok. Hlavným cieľom numerickej simulácie bolo definovať optimálne parametre indukčného ohrevu (frekvencia a prúd zdroja) na dosiahnutie požadovaného rozloženia teploty v zóne formovania spoja.

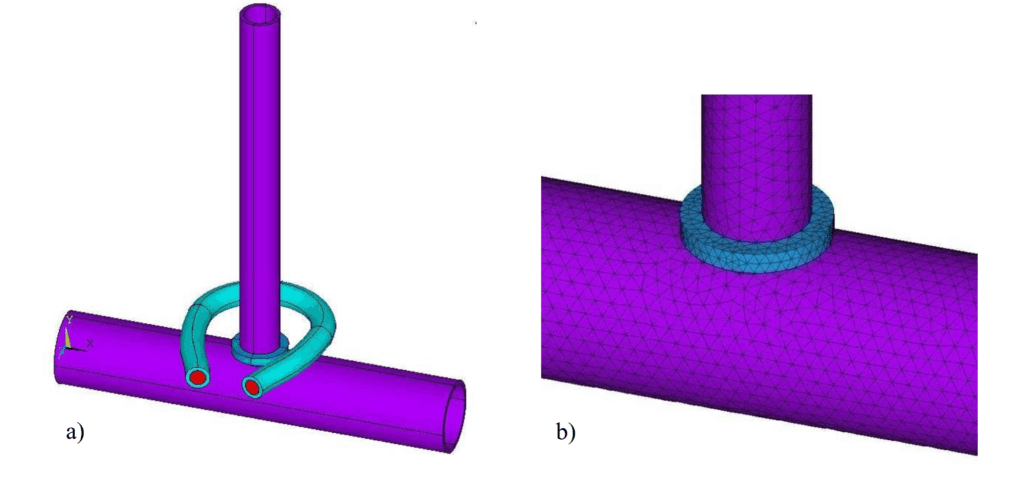

Navrhovaný 3D model (obr. 2) pre elektromagnetickú analýzu pozostáva z modelu rúrok, spájkovacej zliatiny, vodou chladenej indukčnej cievky a okolitého vzduchu (na obr. 2 nie je znázornený). Pri tepelnej analýze sa brali do úvahy iba rúry a spájkovacia zliatina. Detail mriežky generovanej z lineárnych 8-uzlových prvkov v zóne formovania spoja je znázornený na obr. 2b.

Obrázok 2 a) Geometrický model pre elektromagnetickú analýzu bez okolitého vzduchu ab) detail 3D siete generovanej v zóne formovania spoja. Teplotné závislosti elektrických a tepelných vlastností zliatiny AW 3000 a spájkovacej zliatiny Al 104 boli získané pomocou JMatPro softvér [6]. Z toho vyplýva, že použité materiály sú nemagnetické, teda aj ich relatívna priepustnosť µr = 1.

Počiatočná teplota spájkovaných materiálov bola 20 ° C. Predpokladali sa dokonalé elektrické a tepelné kontakty na medzných plochách materiálov. Frekvencia zdrojového prúdu v indukčnej cievke mala byť 350 kHz. Hodnota zdrojového prúdu bola definovaná z intervalu od 600 A do 700 A. Počítalo sa s ochladením spájkovaných rúrok voľnou konvekciou a sálaním do vzduchu s teplotou 20 ° C. Bol definovaný kombinovaný koeficient prestupu tepla závislý od teploty povrchu spájkovaných častí. Na obrázku 3 je znázornené rozloženie teplôt v spájkovaných komponentoch po dosiahnutí požadovaných teplôt v zóne spoja pre zvolené hodnoty aplikovaných zdrojových prúdov v indukčná vykurovacia cievka. Čas 36 sekúnd pri použití zdrojového prúdu 600 A sa javí ako dosť dlhý. Rýchle zahriatie aplikovaním zdrojového prúdu 700 A nemôže byť dostatočné na tavenie spájkovacej zliatiny Al 104. Z tohto dôvodu sa odporúča zdrojový prúd približne na úrovni 620 A až 640 A, čo vedie k časom tvrdého spájkovania od 25 do 27.5 sekúnd ……