Indukčné spájkovanie hliníka s podporou počítača

Indukčné spájkovanie hliníkom sa v priemysle stáva čoraz bežnejším. Typickým príkladom je spájkovanie rôznych rúrok na automobilové teleso výmenníka tepla. The indukčná vykurovacia cievka široko používaný pre tento typ procesu je neobiehajúci, ktorý možno nazvať štýlom „podkova - vlásenka“. Pre tieto cievky má magnetické pole a výsledná distribúcia vírivých prúdov inherentnú povahu 3-D. V týchto aplikáciách sú problémy s kvalitou spojenia a konzistentnosťou výsledkov z časti na časť. Na vyriešenie jedného z týchto problémov veľkého automobilového výrobcu bol na štúdium a optimalizáciu procesu použitý počítačový simulačný program Flux3D. Súčasťou optimalizácie bola zmena konfigurácie indukčnej cievky a radiča magnetického toku. Nové indukčné cievky, ktoré boli experimentálne overené v laboratóriu, vyrábajú na viacerých výrobných miestach diely s vyššou kvalitou spojov.

Každý automobil vyžaduje niekoľko rôznych výmenníkov tepla (vykurovacie telesá, výparníky, kondenzátory, radiátory atď.) Na chladenie pohonnej jednotky, klimatizáciu, chladenie oleja atď. Prevažná väčšina výmenníkov tepla pre osobné automobily je dnes vyrobená z hliníka alebo zliatin hliníka. Aj keď sa ten istý motor používa pre niekoľko automobilových modelov, spojenia sa môžu líšiť v dôsledku rozdielneho usporiadania pod kapotou. Z tohto dôvodu je výrobcom dielov štandardnou praxou výroba niekoľkých základných telies výmenníka tepla a následné pripojenie rôznych konektorov v sekundárnej prevádzke.

Telesá výmenníka tepla zvyčajne pozostávajú z hliníkových rebier, rúrok a zberných žíl spájkovaných dohromady v peci. Po spájkovaní natvrdo sú výmenníky tepla prispôsobené pre daný model automobilu pripojením buď nylonových nádrží alebo najčastejšie odlišných hliníkových rúr s pripojovacími blokmi. Tieto rúry sú pripevnené buď MIG zváraním, plameňom alebo indukčným spájkovaním natvrdo. V prípade spájkovania natvrdo je potrebná veľmi presná kontrola teploty kvôli malému rozdielu v teplotách tavenia a spájkovania hliníka (20 - 50 ° C v závislosti od zliatiny, prídavného kovu a atmosféry), vysokej tepelnej vodivosti hliníka a krátkej vzdialenosti od ostatných kĺby spájkované natvrdo v predchádzajúcej operácii.

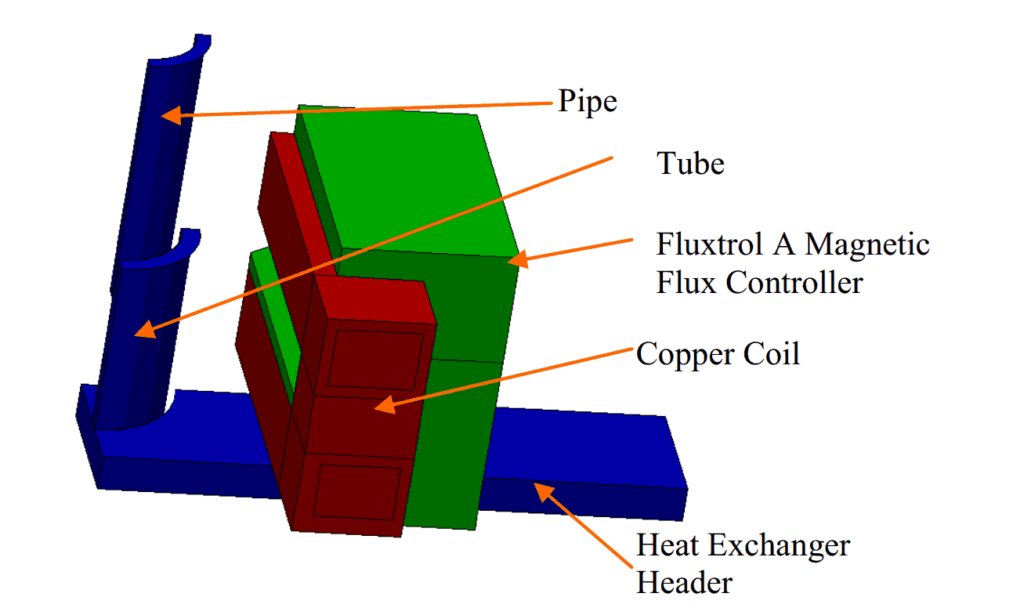

Indukčné vykurovanie je bežná metóda spájkovania rôznych rúrok k zberným kanálom tepelného výmenníka. Obrázok 1 je obrázok prvku Indukčné spájkovanie zostava na tvrdé spájkovanie rúrky s rúrkou na hlavici výmenníka tepla. Kvôli požiadavkám na presné zahrievanie musí byť plocha indukčnej cievky v tesnej blízkosti spájkovaného spoja. Preto nie je možné použiť jednoduchú valcovú cievku, pretože po spájkovaní spoja nebolo možné túto časť odstrániť.

Na spájkovanie týchto spojov sa používajú dva hlavné štýly indukčných cievok: induktory v štýle „véčko“ a „podkova“. „Clamshell“ induktory sú podobné valcovým induktorom, ale otvárajú sa, aby umožnili odstránenie časti. Induktory „vlásenky do podkovy“ majú tvar podkovy na zaťaženie súčiastky a sú to v podstate dve vlásenkové cievky na opačných stranách kĺbu.

Výhodou použitia induktora „Clamshell“ je, že ohrev je po obvode rovnomernejší a je pomerne ľahké ho predpovedať. Nevýhodou induktora „Clamshell“ je, že požadovaný mechanický systém je komplikovanejší a kontakty s vysokým prúdom sú relatívne nespoľahlivé.

Induktory „podkovy“ vytvárajú komplikovanejšie 3-D tepelné vzorce ako „Clamshells“. Výhodou induktora v štýle „podkovy“ je, že manipulácia s dielcami je zjednodušená.

Počítačová simulácia optimalizuje tvrdé spájkovanie

Veľký výrobca výmenníka tepla mal problémy s kvalitou pri spájkovaní spoja zobrazeného na obrázku 1 pomocou induktora v tvare podkovy. Spoj tvrdej pájky bol pre väčšinu častí dobrý, ale zahrievanie by bolo pre niektoré časti úplne odlišné, čo by malo za následok nedostatočnú hĺbku spoja, studené spoje a prídavný kov, ktoré by viedli k miestu prehriatia steny potrubia. Aj pri testovaní tesnosti každého výmenníka tepla niektoré súčiastky pri prevádzke stále unikali. Spoločnosť Center for Induction Technology Inc. bola poverená zmluvou s cieľom analyzovať a vyriešiť problém.

Napájací zdroj používaný pri práci má premenlivú frekvenciu 10 až 25 kHz a menovitý výkon 60 kW. V procese spájkovania natvrdo operátor namontuje výplňový kovový krúžok na koniec rúrky a vloží rúrku dovnútra rúrky. Výmenník tepla je umiestnený na špeciálnom zariadení a je presunutý do induktora podkovy.

Celá oblasť tvrdého spájkovania je vopred tavená. Frekvencia používaná na zahriatie časti je zvyčajne 12 až 15 kHz a doba zahrievania je okolo 20 sekúnd. Úroveň výkonu je na konci vykurovacieho cyklu programovaná s lineárnou redukciou. Optický pyrometer vypne napájanie, keď teplota na zadnej strane spoja dosiahne vopred nastavenú hodnotu.

Existuje mnoho faktorov, ktoré môžu spôsobiť nekonzistenciu, s ktorou sa stretával výrobca, ako napríklad zmeny v zložkách spojov (rozmery a umiestnenie) a nestabilný a premenlivý (v čase) elektrický a tepelný kontakt medzi rúrkou, potrubím, plniacim krúžkom atď. Niektoré javy sú vo svojej podstate nestabilné a malé odchýlky od týchto faktorov môžu spôsobiť rozdielnu dynamiku procesov. Napríklad otvorený výplňový kovový krúžok sa môže čiastočne odvinúť pod elektromagnetickými silami a voľný koniec krúžku môže byť nasatý späť kapilárnymi silami alebo zostať neroztavený. Faktory hluku je ťažké znížiť alebo vylúčiť a riešenie problému si vyžadovalo zvýšenie robustnosti celého procesu. Počítačová simulácia je efektívny nástroj na analýzu a optimalizáciu procesu.

Počas vyhodnotenia procesu tvrdého spájkovania boli pozorované silné elektrodynamické sily. V okamihu, keď je napájanie zapnuté, cievka podkovy zjavne zažije expanziu v dôsledku náhleho použitia elektrodynamickej sily. Induktor bol teda vyrobený mechanicky pevnejší, vrátane zabudovania ďalšej dosky zo sklenených vlákien (G10) spájajúcej korene dvoch vlásenkových cievok. Ďalším prejavom prítomných elektrodynamických síl bolo posunutie roztaveného prídavného kovu z oblastí blízko medených závitov, kde je magnetické pole silnejšie. V normálnom procese sa výplňový kov distribuuje rovnomerne okolo spoja kvôli kapilárnym silám a gravitácii na rozdiel od abnormálneho procesu, keď môže výplňový kov vytekať zo spoja alebo sa pohybovať nahor po povrchu potrubia.

Pretože indukčné spájkovanie hliníka je veľmi komplikovaný proces, nie je možné očakávať presnú simuláciu celého reťazca vzájomne spojených javov (elektromagnetických, tepelných, mechanických, hydrodynamických a metalurgických). Najdôležitejším a kontrolovateľným procesom je generovanie elektromagnetických zdrojov tepla, ktoré boli analyzované pomocou programu Flux 3D. Kvôli zložitosti procesu indukčného spájkovania sa na návrh a optimalizáciu procesu použila kombinácia počítačovej simulácie a experimentov.